Контакты нас

Деревня Наньванчжуан, городок Пэнду, новый район Биньху, Хэншуй, провинция Хэбэй

Мостовые деформационные швы

- Описание продукта

-

Конструкция伸缩装置

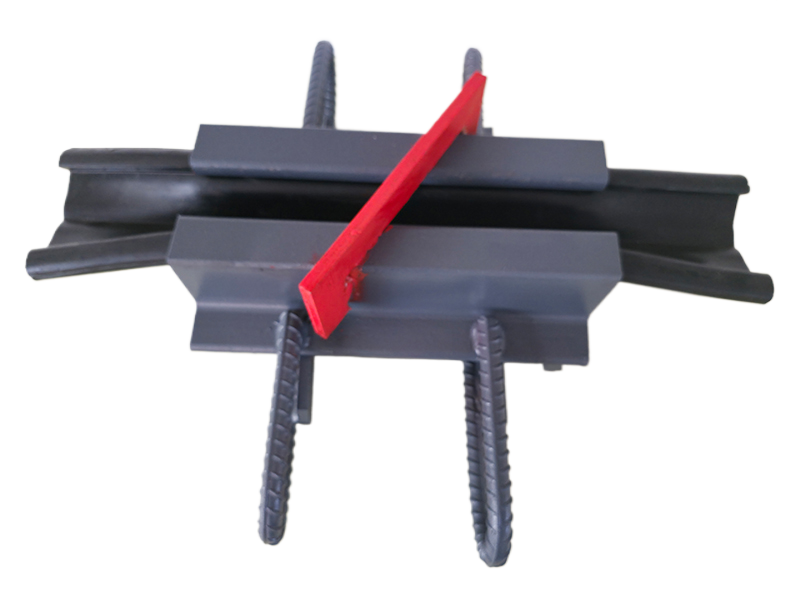

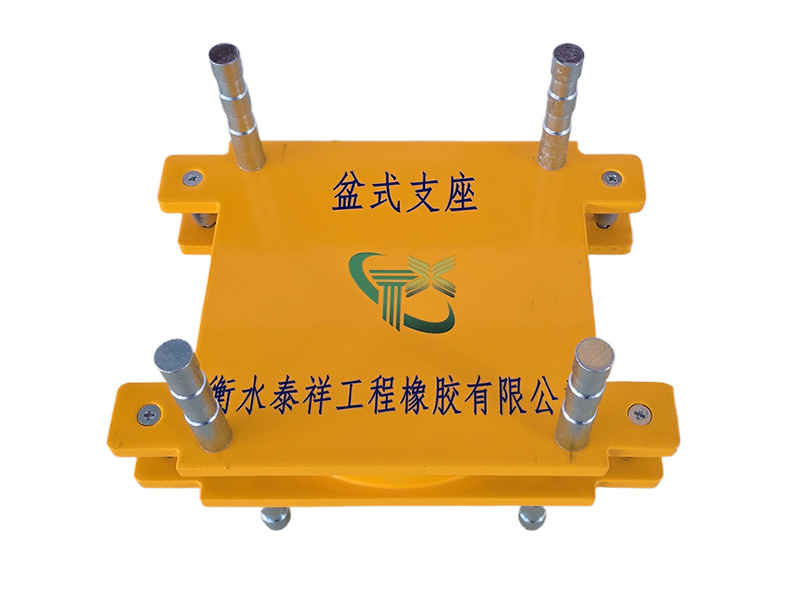

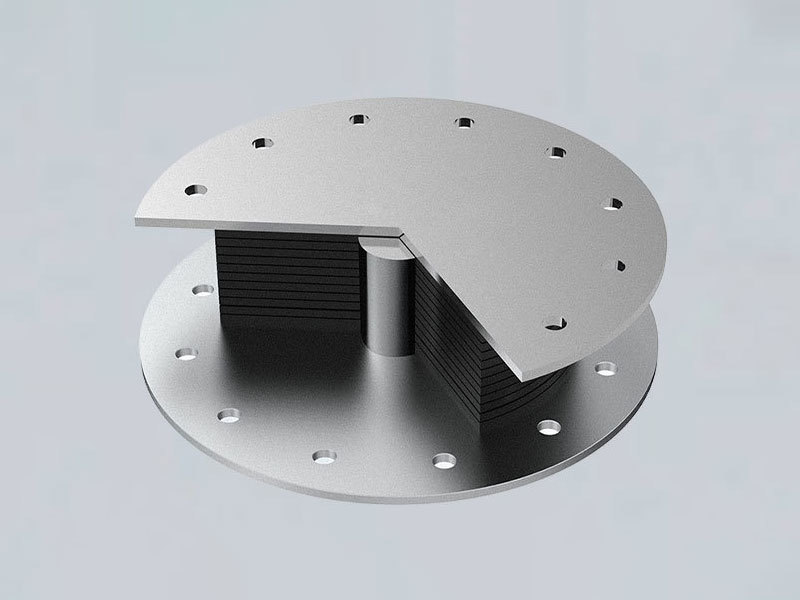

Модульные мостовые деформационные швы типа GQF-C, GQF-Z, GQF-L, GQF-F и GQF-MZL изготовлены из гнутых стальных профилей методом горячей прокатки. Деформационные швы типов GQF-C, GQF-Z, GQF-F и GQF-L подходят для мостовых стыков с деформацией до 80 мм, а деформационный шов типа GQF-MZL, состоящий из боковых балок, средней балки, поперечных балок и механизма синхронизации, подходит для мостов средней и большой протяженности с деформацией от 80 до 1200 мм.

Обозначение и его значение

Метод обозначения соответствует методу, указанному в стандарте Министерства транспорта КНР «JT/T327-2004 Мостовые деформационные швы».

Виды резины: - NR натуральный каучук; CR хлоропреновый каучук; EPDM этилен-пропиленовый каучук.

Величина смещения деформационного шва - 0~1200.

Обозначение типа - MZL обозначает модульный тип с прямыми балками и цепным механизмом; (C, Z, F, L) обозначают форму гнутого стального профиля

Стандартный код - GOF - это код деформационного шва, установленный в отраслевом стандарте Министерства транспорта

Пример 1. GQF-C60(CR) обозначает деформационный шов типа C, рекомендованный отраслевым стандартом Министерства транспорта, с деформацией 60 мм и хлоропреновым каучуком

Пример 2. GQF-F80(NR) обозначает деформационный шов типа F, рекомендованный отраслевым стандартом Министерства транспорта, с деформацией 80 мм и натуральным каучуком.

Пример 3. GQF-MZL480 (NR) обозначает модульный деформационный шов типа MZL, рекомендованный отраслевым стандартом Министерства транспорта, с деформацией 480 мм и натуральным каучуком.

Технические условия проектирования и изготовления

(1) Дизайнерская нагрузка: Проектирование выполняется с использованием нагрузок автомобилей сверх 20 класса, указанных в стандарте «JTJ-88(1995) Технические стандарты дорожного строительства».

(2) Используемый в конструкции гнутый стальной профиль: при температуре от -25℃ до 60℃ используется сталь с прочностью не ниже Q345C; при температуре от -40℃ до 60℃ используется сталь с прочностью не ниже Q345D.

(3) Для опорных поперечных балок используется сталь с прочностью Q235C или Q235D.

(4) Для остальных стальных деталей может использоваться сталь с прочностью не ниже Q235.

Область применения резины

(1) Деформационные швы с хлоропреновым каучуком (CR) подходят для районов с температурой от -25℃ до +60℃.

(2) Деформационные швы с натуральным каучуком (NR) и этилен-пропиленовым каучуком (EPDM) подходят для районов с температурой от -40℃ до +60℃.

Конструктивные особенности

Главная особенность деформационного шва типа GQF-MZL заключается в том, что несущая конструкция и система управления перемещением разделены, и они не мешают друг другу при нагрузке, что обеспечивает как безопасность при нагрузке, так и равномерность перемещения.

Определение величины деформации деформационного шва

Вычисленное значение деформации моста напрямую влияет на выбор спецификации деформационного шва. Неправильный выбор спецификации деформационного шва напрямую влияет на его эффективность. При выборе деформационного шва также следует учитывать величину зазора между балками и плитами, чтобы обеспечить достаточное крепление деформационного шва к балкам и плитам с обеих сторон для достижения оптимальной эффективности. Поэтому при выборе спецификации деформационного шва необходимо оставить достаточный запас, чтобы обеспечить его эффективность и долговечность.

После выбора деформационного шва нашей компании строительной организацией моста, для удобства обработки и изготовления, необходимо предоставить следующие данные

(1) Поперечный разрез моста (включая поперечный уклон, тротуары, ограждения и перила, их расположение и размеры).

(2) Время проведения работ по установке деформационного шва и амплитуда изменения температуры во время установки.

(3) Особые требования заказчика должны быть четко указаны.

Примечание: Если заказчик не предоставит значение положения, наша компания будет устанавливать его на заводе на уровне половины номинальной максимальной деформации изделия.

Транспортировка и хранение деформационных швов

1. Транспортировка

Деформационные швы после полной сборки в соответствии с проектными требованиями доставляются на строительную площадку производителем или заказчиком. Если длина превышает допустимые пределы транспортировки или по другим причинам невозможно осуществить транспортировку в собранном виде, можно использовать метод подетальной сборки.

2. Хранение

После доставки деформационных швов на строительную площадку место их хранения должно быть как можно ближе к месту установки, и они должны быть размещены на опорах на высоте не менее 30 см от земли, а также своевременно защищены от ударов, дождя, снега и воздействия коррозионных веществ.

Технология монтажа мостовых деформационных швов

Качество монтажа деформационных швов является ключевым фактором, обеспечивающим их эффективность и срок службы. Для обеспечения качества монтажа деформационных швов и полного раскрытия их проектных характеристик наша компания разработала следующую технологию в соответствии со стандартом Министерства транспорта (IT/T327-2004), и мы просим строительную организацию строго соблюдать данную технологию во время монтажа.

Принципы монтажа:

★ Для обеспечения плавности и согласованности деформационного шва с мостовым полотном рекомендуется устанавливать деформационные швы после завершения укладки мостового полотна.

★ В модульных мостовых деформационных швах анкерная конструкция приваривается к профильной стали (боковой балке). Несмотря на разнообразие конструкций анкерных стержней, цель всегда одна — надежно закрепить деформационный шов в балке или опоре моста. Поэтому ключевым моментом при установке деформационного шва является соединение закладных деталей с анкерными стержнями с помощью поперечных стержней или вспомогательных стержней (накладных коротких стержней). То есть, точки пересечения поперечных стержней с закладными и анкерными стержнями должны быть надежно приварены точечной сваркой, или точки соединения вспомогательных стержней (накладных коротких стержней) с закладными и анкерными стержнями должны быть надежно приварены точечной сваркой.

Очистка закладных пазов:

★ Найти центральную линию зазора между балками, правильно разметить и прорезать пазы в соответствии с проектными требованиями.

★Очистить засыпку в закладной канавке, выровнять зазоры в устье канавки до проектных размеров, зачистить бетон и очистить устье канавки.

★Уложить закладную арматуру, чтобы обеспечить возможность опускания компенсатора.

★Если закладной арматуры недостаточно, необходимо установить арматуру, можно также использовать арматуру укладывающего слоя или арматуру подъемных балок вместо закладной арматуры.

Сварка и выравнивание распорных уголков

★Рассчитать необходимое количество уголков, размещая по одному уголку через каждые два метра.

★Нарезать уголки (№10-12) длиной на 1000 мм больше ширины устья канавки.

★Уложить уголки на верхнюю поверхность профильной стали, выровнять, перекрыть короткими арматурными стержнями на боковой поверхности профильной стали и приварить.

★Если на месте нет уголков, можно использовать двутавры и т.д., но необходимо обеспечить наличие плоской поверхности.

Подъем и регулировка

★Если ширина зазора на месте установки компенсатора не соответствует расчетной температуре, отрегулируйте зазор в соответствии с требованиями инженера на строительной площадке.

★Опустить компенсатор и отрегулировать его положение в продольном и поперечном направлениях в соответствии с проектными требованиями.

★Обеспечить плотное прилегание нижней поверхности всех уголков к дорожному покрытию.

Прихваточная сварка

★Проложить поперечную арматуру в соответствии с проектными требованиями, можно прокладывать по участкам, не обязательно использовать целые стержни.

★Перед окончательной сваркой выполнить прихваточную сварку, т.е. приварить анкерную арматуру точечной сваркой к поперечной арматуре через каждые примерно метр, а также приварить поперечную арматуру к закладной арматуре точечной сваркой. Если из-за строительных погрешностей анкерная арматура не пересекается с поперечной и закладной арматурой, для соединения можно использовать короткие арматурные стержни (вспомогательную арматуру).

★Во избежание неравномерности зазоров между продольными балками компенсатора в процессе строительства из-за изменения температуры, что может повлиять на рабочие характеристики и внешний вид компенсатора, вышеуказанные работы должны быть выполнены в течение одного часа. Если по объективным причинам это невозможно, при прихваточной сварке следует сначала закрепить одну сторону (особенно компенсатор с большим перемещением), а затем быстро и эффективно закрепить другую сторону.

★Удалить все зажимы и отрезать соединительные распорные стержни в нижней части компенсатора.

★Приварить каждый анкерный стержень к поперечному точечной сваркой, приварить каждую точку пересечения поперечной арматуры и закладной арматуры точечной сваркой. В местах, где пересечение отсутствует, необходимо приварить короткие арматурные стержни.

Установка опалубки

★Для компенсаторов с одним швом (менее 80 типа) можно заполнить средний шов пенополистирольными плитами соответствующей толщины. Обычно устанавливается после завершения анкерных работ. Если опалубка устанавливается заранее, необходимо принять меры для предотвращения повреждения пенополистирольных плит в процессе строительства.

★Для компенсаторов с большим перемещением можно использовать фанеру или стальные листы толщиной 2-3 мм.

★Опалубка должна быть герметичной, чтобы предотвратить утечку бетона или попадание его в коробку управления перемещением и паз ленты.

Заливка бетона

★После установки опалубки тщательно очистить канавку от мусора, можно использовать сжатый воздух для удаления пыли, затем промыть канавку водой и заделать зазоры в профильной стали.

★Заделать все зазоры между опалубкой и торцом балки, можно использовать цементно-песчаный раствор.

★После Подтверждения отсутствия ошибок можно приступать к заливке бетона в соответствии с требованиями проекта.

★В процессе заливки бетона необходимо обеспечить тщательное и полное уплотнение, особенно в нижней части коробки управления перемещением и в нижней части профильной стали, не должно быть пустот. Поверхность бетона должна быть заподлицо с верхней поверхностью компенсатора и плотно прилегать к нему.

★После заливки бетона необходимо своевременно провести уход в соответствии со строительными нормами, чтобы обеспечить проектную прочность бетона.

★Выровнять поверхность бетона, обеспечив его плотное прилегание к дорожному покрытию и поверхности профильной стали.

Установка резиновой уплотнительной ленты

★Для удобства установки опалубки и проверки процесса заливки бетона рекомендуется удалить изоляционный материал из промежутка между профильной сталью после достижения бетоном более 50% прочности, а затем установить резиновую уплотнительную ленту.

★Растянуть резиновую уплотнительную ленту, затем аккуратно уложить ее в зазор профильной стали, затем использовать лом, чтобы протолкнуть верхнюю часть резиновой уплотнительной ленты в паз профильной стали. При необходимости можно нанести небольшое количество мыльной воды для облегчения установки.

Меры предосторожности при установке

Качество строительно-монтажных работ компенсатора является ключевым фактором, обеспечивающим эффективность и срок службы компенсатора. Подрядчик должен обратить внимание на следующие моменты:

★Необходимо проверить размеры закладной канавки для установки компенсатора на торцах балок и плит, а также у опоры моста в соответствии с размерами, указанными на чертеже. Надежно ли закладная анкерная арматура заанкерены в балках, плитах и опорах моста, совпадает ли величина деформационного шва между торцами балок и плит и опорами моста с проектным значением? Если требования проекта не выполняются, необходимо сначала устранить несоответствия, и только после этого можно устанавливать компенсатор.

★В процессе строительства необходимо предотвратить повреждение краев уже вырезанной закладной канавки, в противном случае необходимо выполнить повторную резку, чтобы обеспечить ровность и гладкость реза.

★Если компенсатор поставляется на строительную площадку в разобранном виде из-за превышения транспортной длины, необходимо сварить профильные стали на месте. После сварки верхняя поверхность профильной стали должна быть отшлифована. В процессе сварки нельзя выполнять сварку на профильной стали произвольно, чтобы предотвратить деформацию профильной стали.

★Перед установкой компенсатора необходимо зачистить бетон в закладной канавке и очистить ее. При подъеме следует использовать точки подъема, указанные заводом-изготовителем. При необходимости можно усилить конструкцию для обеспечения безопасности и надежности.

★При установке центролиния伸缩装置должна совпадать с центролинией моста. 伸缩装置(ширина в направлении моста) должен быть симметрично расположен в зазоре деформационного шва. Затем, в направлении поперечного уклона мостового полотна, каждые метр измеряют высоту по горизонтали и устанавливают положение с помощью уровня или линейки, выравнивая высоту верхней поверхности до проектной отметки. После этого укладывают горизонтальную арматуру поперечного соединения и приваривают анкерную арматуру на профильной балке伸缩装置к закладной арматуре балок, плит или опор моста с обеих сторон. Если возникают трудности, сначала можно приварить одну сторону, а когда будет достигнута установленная температура монтажа, приварить анкерную арматуру с другой стороны, ослабить зажимное устройство и обеспечить свободное расширение и сжатие. В этот момент伸缩装置начинает функционировать.

★Перед заливкой бетона зазоры деформационных швов заполняются пенопластовыми плитами, чтобы предотвратить их закупорку при заливке бетона и обеспечить возможность деформации. Затем устанавливают необходимые опалубки. В закладных пазах бетона заливают эпоксидный бетон C40 или фибробетон, можно также использовать высокопрочный бетон C50, уплотняя его и предотвращая попадание бетона в коробку управления перемещением модульного伸缩装置. Также не допускается попадание брызг бетона в зазор и на поверхность герметизирующей резиновой ленты. В случае возникновения подобной ситуации, необходимо незамедлительно очистить загрязнения и провести нормальный уход.

★Открытие движения возможно только после достижения бетоном в закладных пазах с обеих сторон伸缩装置проектной прочности.

ТЕГ:

Сопутствующие товары